Como podría esperarse, la construcción de la Estatua de la Libertad ha sido un proyecto largo y costoso. Este proyecto se originó en una reunión pública celebrada el 21 de abril de 1865 en Glatigny (Mosela, Francia). Los participantes eran amantes de la joven república de los Estados Unidos y celebraron así el aniversario de la abolición de la esclavitud. Fue durante esta reunión que se propuso la construcción de una estatua colosal para fortalecer la amistad franco-estadounidense. Auguste Bartholdi, un joven artista y arquitecto, participó y propuso desviar el proyecto que ya había hecho para la creación de una estatua en la entrada del Canal de Suez. Lo que fue adoptado. Todo esto está narrado en la parte de Origen del proyecto.

Así se hizo. La parte de financiamiento fue bastante difícil de completar, tanto en Francia como en Estados Unidos. Este proyecto requirió la intervención de ambos países porque si la estatua es una construcción puramente francesa, el gigantesco pedestal, es responsabilidad del país anfitrión. Así que se lanzaron dos campañas de recaudación de fondos al mismo tiempo, y se necesitó poco para garantizar que el proyecto no pudiera nacer. Esto también se explica en la sección Financiación de la Estatua de la Libertad.

El proyecto

Una vez que se inició el proyecto y se aseguró el financiamiento, Auguste Bartholdi y Gustave Eiffel pudieron llegar a la parte técnica. Debemos separar las dos obras: el artista Bartholdi se dedicó a la realización de la forma externa de la estatua, mientras que el ingeniero Eiffel concibió la estructura interna de la estatua. Son dos trabajos perfectamente diferentes que han sido implementados en diferentes lugares por diferentes trabajadores.

Este trabajo comenzó en 1876 y se completó en 1884. Siguió la campaña de recaudación de fondos de cinco años (1871-1876). A partir de 1882 se ensamblaron las piezas terminadas, el conjunto se completó en 1884 y permaneció un año en pleno París. Luego, en 1885, la estatua fue desmantelada antes de ser enviada a Nueva-York.

Base de construccion

Paralelamente a la construcción de la estatua, en Estados Unidos se construyó el pedestal, un gigantesco pedestal ligeramente más alto que la estatua en sí, de estilo antiguo. La descripción de la base y la historia de su construcción se pueden encontrar en esta página.

Construcción de la estatua

Diseño y ampliación de modelos

La ampliación del modelo inicial

La primera cosa que Bartholdi hizo un modelo, tamaño pequeño (1,20 m). Este modelo se hizo hace algunos años para mostrar el proyecto en concreto. Pero esto no se debe a Bartholdi había hecho un modelo de un metro veinte fácilmente podría llevarlo a 45m, la expansión no se podía hacer con tanta facilidad. Por lo que está pasando por dos modelos intermedios, uno de 2m y 11cm, hechas a escala 1 / 16o, entonces el otro de 8m50, por lo que es una reducción en el trimestre. Los dos estaban en yeso es este último el modelo que sirvió la expansión final. Él tuvo que ser cortado en 12 pedazos así que fue genial y son estas 12 piezas fueron restauradas uno por uno cobre. Para estar seguro de sus proporciones el artista tomó muchas medidas en toda la obra. En total fueron 9000 puntos identificados de acuerdo entre piezas de su modelo y los puntos estatua que actualmente se adaptó regularidad ya que una vez se agranda el modelo podría diferir de los resultados esperados. El modelo de 2,40 m se encuentra actualmente en el Museo del Quai d'Orsay, que estaba inicialmente en los jardines del palacio de Luxemburgo, pero fue en el proceso de daño es por qué se propuso el palacio en el museo, para protegerlo.

Para llegar a la dimensión final, se utiliza el método de copia de azulejos. El modelo 1 / cuarto, después de la revisión y remodelado por el artista, se dividió en sección. Sobre una base cuadrada 4 veces más grande que aquella en la que el modelo se volvió exactamente toda la plomada vertical de la estatua, manchado plomada. Se obtiene así, en cierto modo, un volumen virtual constituida por el conjunto de líneas verticales identificados dentro de la cual se encuentra la imagen, o una porción de la imagen en una escala ampliada. A continuación, es posible determinar los puntos principales de la modelización de estas líneas verticales mediante la práctica de las secciones horizontales en el trimestre estatua. Este es el mismo proceso que se utiliza para encontrar las líneas de contorno en un mapa. Por lo tanto, estas secciones se reproducen cuatro veces más grande. Cada sección fue reproducida en una base horizontal y se utilizó para diseñar el molde de yeso que se discutirá a continuación.

Fabricación de moldes de tamaño real

La técnica de fabricación práctica de la Estatua de la Libertad siguió un método original y lo suficientemente largo como para implementarlo. En pocas palabras, para cada pieza del modelo hizo una estructura de madera cerca de lo que tenía que obtener, y luego enyesó esta estructura. Trabajó el yeso hasta que sus puntos de medición correspondían perfectamente a las secciones medidas anteriormente, luego tenía la misma forma hecha de madera, un material mucho más fuerte que el yeso. Una vez que se creó el modelo de madera, los trabajadores solo tuvieron que martillar las placas de cobre que luego tomaron la forma deseada.

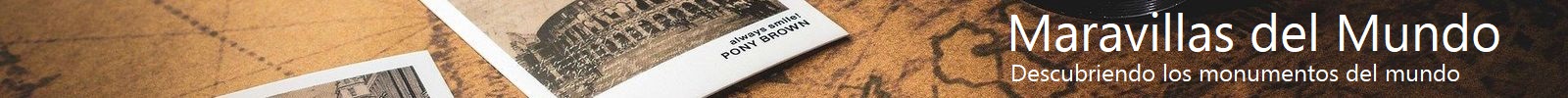

Por lo tanto, fue necesario comenzar con la construcción de la estructura de madera. Para esto, Bartholdi usó tacos de madera de sección bastante grande que hizo fijar en vigas un sólido marco de madera que sirve de base para la estructura. Esta base tenía que ser capaz de soportar todas las manipulaciones deseadas, era necesario que sostuviera el peso de varios hombres además del peso natural del yeso, es decir, su solidez. Sobre esta base, los listones de madera se fijaron cada 5 cm aproximadamente, variando en la forma en que el artista se acercó a lo que había planeado para la sala en ejecución. Una vez terminado, parecía una jaula de madera con forma original.

La mano de la estatua

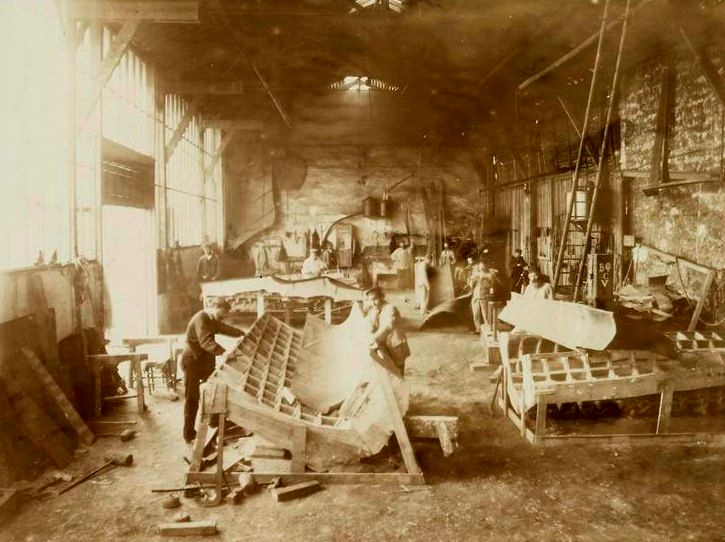

Esta imagen muestra la estructura de madera hecha de tacos utilizados para moldear el yeso de la mano de la estatua, la que sostiene la tableta. Cuando se terminó cada elemento, se rompió el yeso, se destruyó el marco de madera y se usaron las grapas para ensamblar la siguiente parte.

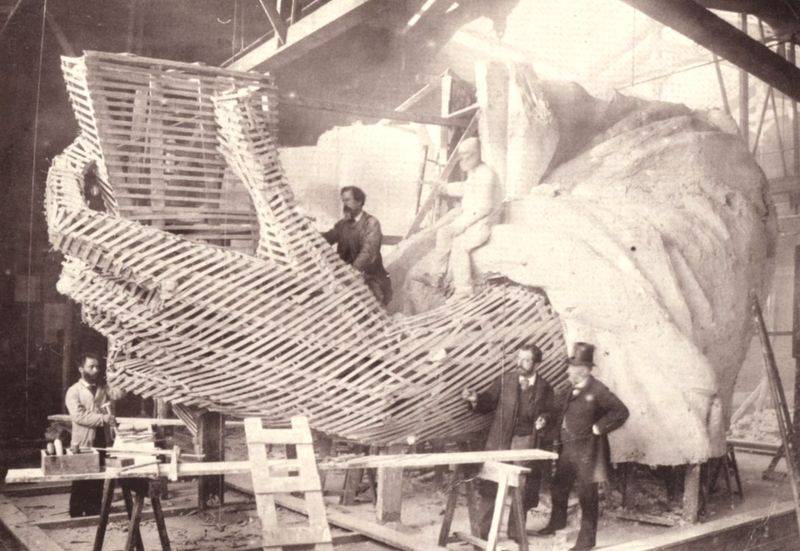

Talleres de Gaget

Cuanto más progresaba el trabajo, más espacio se necesitaba. El taller siempre ha sido lo suficientemente grande como para acomodar placas de cobre sin trabajar, piezas terminadas en espera de instalación, estructura final parcialmente ensamblada y mesas de trabajo de los trabajadores. La organización era bastante estricta. En el fondo de esta imagen vemos el molde de yeso de la mano, que seguía la estructura de madera. En la unión entre la mano y la toga todavía podemos ver los tacos.

El siguiente paso requería el enlucido, que cubría la estructura con una gran cantidad de yeso. La capa tenía que ser lo suficientemente fuerte para permitir las mediciones, pero era inútil ser demasiado fuerte: pesaba todo y la debilitaba. El trabajo del yeso era esencial. Una vez solidificado, se lijó, se redujo, se formó hasta que cada uno de los puntos de las secciones correspondía perfectamente a las medidas del modelo. El uso de la plomada fue primordial, este trabajo de precisión es probablemente el más importante. Muy simple como teoría, este método requería una cierta habilidad por parte de los artistas. Cada cabeza de clavo o punto marcado requirió 6 medidas, una por dimensión para el modelo y otra por dimensión para la réplica ampliada, sin contar las medidas de verificación. Las partes que tienen aproximadamente 3m40 de altura y en cada parte cuentan con 300 puntos grandes y más de 1200 puntos secundarios, cada parte requiere, por lo tanto, más de 9000 mediciones, lo que sin embargo es fenomenal.

Fabricación de la plantilla

Una plantilla de madera

El modelo de yeso completó a los trabajadores involucrados en la construcción de una plantilla de madera, una reproducción fiel del modelo de yeso. El modelo de yeso no tenía otra función que servir para la realización de la plantilla de madera, que tenía que ser completamente idéntica. Esta parte era bastante larga de hacer y consumía mucha madera. Los carpinteros trabajaron las formas hasta que la plantilla fue considerada lo suficientemente cercana al modelo por Bartholdi. Era un trabajo de carpintería complicado que presentaba dificultades similares a las encontradas en el estudio de moldes de fundición. De este modo, las plantillas deben hacerse de tal manera que se puedan separar fácilmente de la plantilla. Entonces es necesario poder hacer el desollado, es decir, quitar las hojas de cobre que se estamparán allí. Para hacer la plantilla utilizamos tablones de madera tendidos de campo cuadrado. Luego fueron atados por otras tablas, del mismo modo que los estantes serían colocados en un mueble rectangular. Finalmente, agregamos otras tablas transversalmente, colocándolas más o menos cerca una de la otra de acuerdo con la precisión deseada para la pieza a martillar. Las tablas avanzaron más o menos, mostrando la forma deseada como líneas de contorno. Estas plantillas eran más grandes o más pequeñas, dependiendo de la dificultad del trabajo. Algunas veces se ensamblaron para el ajuste de las láminas de cobre.

Martilleo

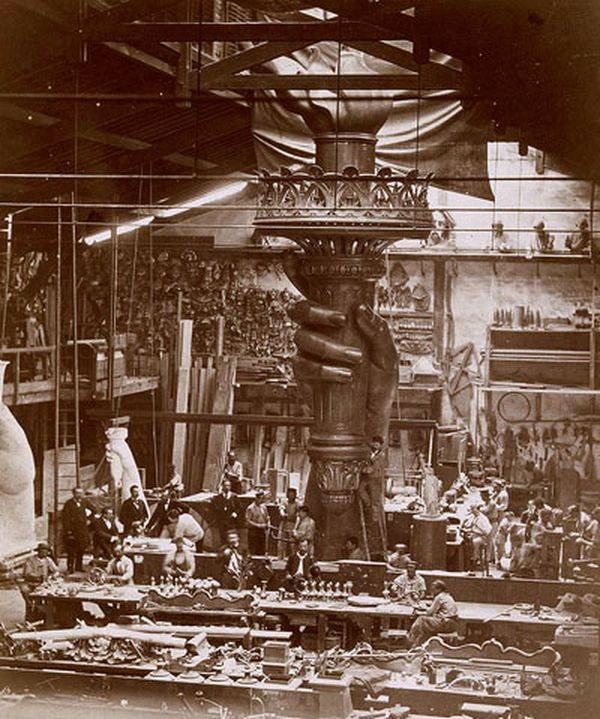

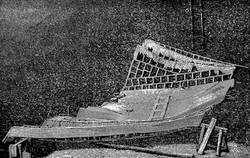

Talleres de Gaget

Esta foto muestra uno de los talleres durante el martilleo de las placas de cobre. Podemos distinguir claramente el pequeño grosor de estas placas, así como sus tamaños, en general bastante modestos. Esto es normal, los trabajadores tenían que ser capaces de manipularlos con la suficiente facilidad para trabajarlos.

Luego viene la fase de conformación de las placas de cobre. Estas placas miden de 1 a 3 metros cuadrados, no pudimos encontrar más de 1m40 de ancho. Se trabajan con fuerza martillando la plantilla de madera. En total, la estatua pesa 88 toneladas y consta de 300 placas, las primeras 64 fueron entregadas por un industrial, lo que permitió que comenzara la construcción. A las 88 toneladas hay que sumar las 130 toneladas del cuadro Eiffel, lo que hace un peso total de 220 toneladas. Las placas se llevaron a la plantilla, se modelaron por presión de palanca o se martillaron con un mazo de madera, luego se devolvieron a enormes mesas de trabajo para ser refinadas antes de volver a la plantilla para ver si la refinación era correcta. Había varias placas de ida y vuelta antes de que se considerara debidamente modelada. El acabado se realizó en las mesas trillando con un pequeño martillo y el apisonador. Para piezas con formas muy pronunciadas, las placas de cobre se calentaron un poco para facilitar el martilleo, convirtiéndose así en más maleable. Las placas, que eran realmente difíciles de ejecutar, se quemaron en la fragua y se vendieron con un soplete.

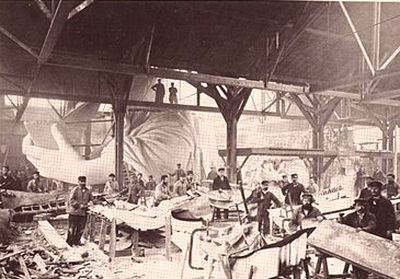

Una plantilla de martilleo

La penúltima fase fue la de la verificación. Antes de deshacerse de un modelo de yeso, Bartholdi vertía plomo sobre el yeso. El plomo es extremadamente maleable, fue fácil extenderlo en todas las formas y dibujar un modelo. Este modelo de plomo se superpuso a las placas de cobre que debían combinar perfectamente las formas. De lo contrario, la placa tenía que volver a martillar para corregir el defecto, que era bastante pequeño pero real. Algunos modelos fueron revisados con malla de alambre, igual de maleable. La pieza terminada pasó luego a otros trabajadores que fueron responsables de pulir las placas y luego ajustarlas para formar el mismo elemento de la estatua. De vez en cuando, las piezas de cobre se suministraban con accesorios destinados a darles rigidez. Estos accesorios se forjaron a partir de la forma del cobre, cuando fue modelado completamente, pero se fijaron solo al montar la estatua.

Nota: la mayoría de las fotografías reproducidas a continuación fueron tomadas por Albert Fernique.

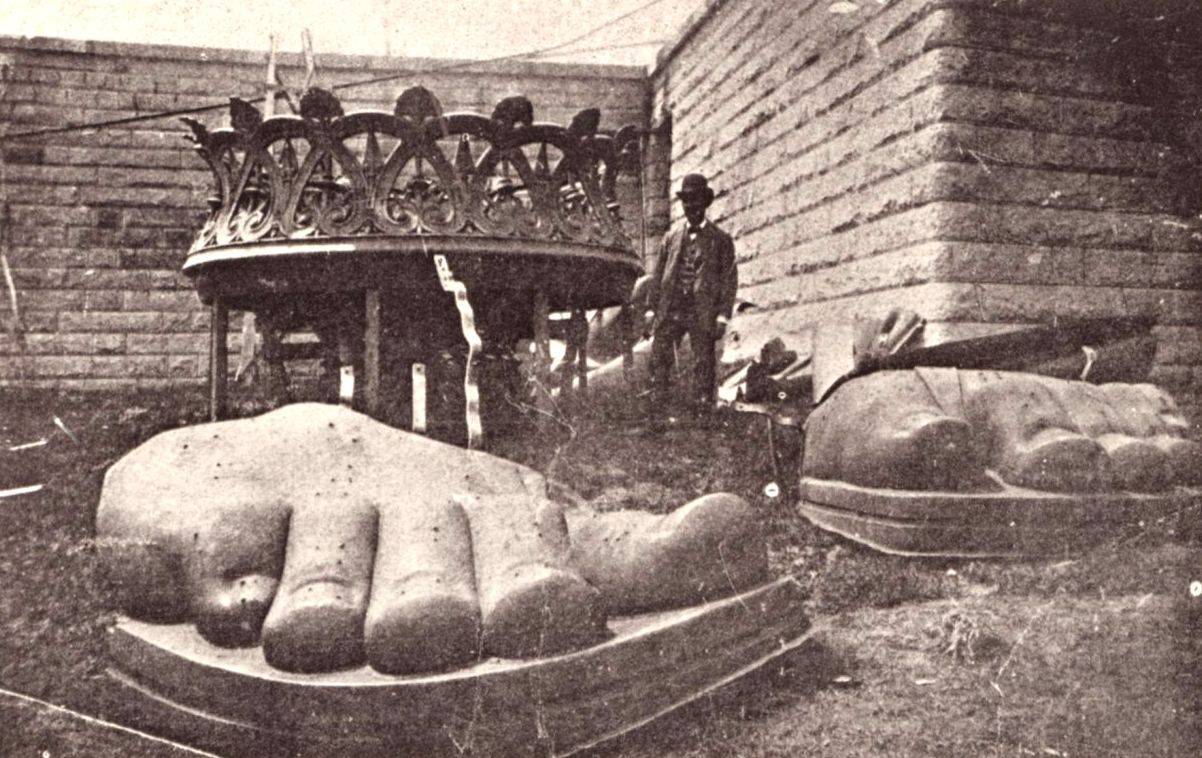

El pie de la estatua

A lo largo de la construcción de los diversos elementos, estos fueron almacenados en el patio de los talleres Gaget y Gauthier.

El brazo y la antorcha

Uno de los elementos esenciales de la estatua, la famosa antorcha. Notamos que su mango está muy trabajado y que las uñas son más detalladas de lo que parece hoy en día. Esta imagen también muestra a los trabajadores en el trabajo, trabajando las piezas solo la mayor parte del tiempo. A la izquierda algunas personalidades posan descuidadamente para la foto.

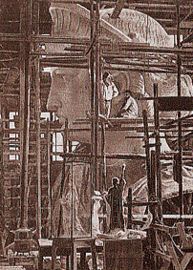

Cabeza de la estatua

Una vez montada la cabeza ocupó gran parte del taller. Ella estaba imponiendo y aún no tenía los siete rayos comenzando desde su cabeza. El taller era lo suficientemente alto para ensamblarlo, pero este detalle se planificó al elegir el sitio de construcción.

Ensamblaje

El montaje de las placas de cobre debía hacerse dos veces. Una primera vez durante el montaje "à blanc", en París, una segunda, definitiva, en Nueva-York. Por supuesto, era imposible dañar las placas de cobre durante el montaje y desmontaje en París antes de enviarlas a los Estados Unidos. Por lo tanto, utilizamos tornillos simples para el ensamblaje inicial, los cuales fueron reemplazados durante el ensamblaje final por remaches de 5 mm de espesor separados entre sí por 25 mm. Como las piezas están yuxtapuestas, es imposible distinguir las uniones, incluso a corta distancia, y la estatua parece haber sido montada en una sola pieza.

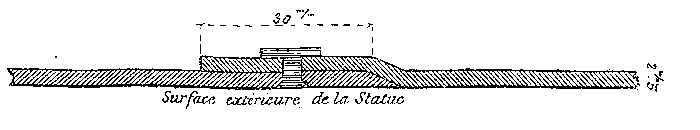

Hablando de la yuxtaposición, debemos saber que las placas tienen un grosor de solo 2,3 mm, en realidad solo tenían 1,2 en los bordes, para permitir su anidación. El borde seguía siendo de 30 cm, que es mucho. Aquí está el diagrama explicativo del montaje de dos placas de cobre.

Fenómeno electrico

La estatua de la Libertad no está electrificada, en el sentido de que la instalación eléctrica solo sirve para iluminar el interior de la estatua, para los visitantes. Pero todavía hay un fenómeno eléctrico bien conocido por los artesanos que trabajan metales, un fenómeno que toma una dimensión diferente en el caso de una estatua colosal. Esta es la acción eléctrica, cuyos efectos hay que temer. El viento marino, que siempre causa mecánica e independientemente de la pulverización, altas proporciones de agua salada en el estado vesicular, es el agente más activo para la creación espontánea de electricidad a partir de un elemento de hierro-cobre como que la resultante de la construcción de la estatua. Recuerde que el marco interno está hecho de hierro, el revestimiento exterior de cobre, por lo que hay puntos de contacto que generarán esta electricidad. Este fenómeno también ocurriría en presencia de agua de tormenta pluvial cargada con nitratos. Uno puede juzgar fácilmente la intensidad de las corrientes que surgirían en un elemento de esta pila de una potencia relativamente grande en vista de su tamaño. Para evitar esto, los constructores se interponen durante el montaje definitivo de las pequeñas placas de cobre revestidas con trapos correctamente recubiertos con minio entre las hojas de cobre y los marcos de hierro. Este proceso es utilizado con éxito por la Armada para el doblaje de barcos. ¡Incluso podríamos usarlo como generador!

Construcción retrasada

Bartholdi tuvo que enfrentar muchos retrasos en su trabajo. En marzo de 1876 un accidente rompió el yeso de la mano. El año anterior estaba desesperadamente escaso de mano de obra calificada, pero para dar a los estadounidenses el cambio que envió un primer elemento para presentar al público, fue el brazo que sostenía la antorcha, y eso durante la exposición del centenario (1876). ). En junio de 1878, el jefe de la estatua fue exhibido en los jardines del Champ de Mars en París, para la Feria Mundial, tranquilizando a la población al respecto.

Las fotos a continuación muestran los talleres con las diferentes piezas que se ensamblan. El trabajo en los talleres no fue tan doloroso como podría serlo en otros talleres. La mano de obra calificada era rara, por lo que Bartholdi cuidaba a sus empleados. Además, el proyecto se ralentizó parcialmente debido a la falta de personal, precisamente, durante un cierto tiempo. Cabe señalar que los talleres de Gaget y Gauthier emplearon de 300 a 350 personas, lo que lo convirtió en un gran taller en la región de París.

Los talleres "Gaget y Gauthier"

Los talleres "Monduit y Béchet" fueron conocidos talleres de herrería en París. Fueron ellos los que hicieron muchos trabajos de metal en París, comenzando con la tubería de la red de agua potable, el Campanile del Hotel des Invalides o algunos techos de zinc de los edificios de Haussmann. Estos talleres fueron comprados por los Sres. "Gaget y Gauthier", dos contratistas que mantuvieron a los cientos de trabajadores que estaban a su disposición para el trabajo solicitado. Cuando Bartholdi los eligió para trabajar en las placas de cobre de la Estatua de la Libertad, ambos tenían un sentido de orgullo, por su participación en este proyecto para el cual se movilizaron los franceses, pero también de preocupación porque este trabajo requería Habilidades especiales que no necesariamente tenían. Acababan de entregar la cúpula de la Ópera Garnier en París, un pedido de Napoleón III.

Los talleres se ubicaron en el norte de París, en un terreno baldío al borde de los almacenes, no es un lugar particularmente agradable para vivir. Los parisinos evitaban este lugar lejos del centro, mucho más agradable. Hoy en día es un barrio bastante chic en el centro del cual encontramos el Parc Monceau. Si tenemos fotos hoy es porque Bartholdi sintió que su estatua interesaría a los franceses y le pidió a un fotógrafo que siguiera el trabajo. Es este importante trabajo el que nos permite hoy presentar las fotos de este sitio. Y puedes ver estos talleres famosos, hechos de una manera muy clásica para el tiempo: las paredes de ladrillo se elevan a una altura de unos 5 a 8 m de altura, una estructura de armadura de metal y una Techo de chapas y vidrio. Una de las paredes está siempre hecha de madera o metal y ventanas para iluminar todo el taller. Los talleres de Gaget y Gauthier no eran solo un espacio sino un conjunto de áreas de trabajo separadas. Algunas áreas eran muy anchas y largas, otras eran más pequeñas. Sin embargo, si estaban más congestionados, no había hacinamiento con respecto a los trabajadores. Eran numerosos pero no caminaban uno sobre el otro, gracias a todo este espacio precisamente. El ruido era relativamente pequeño, ciertamente había algunos golpes, pero era el único ruido realmente doloroso de los talleres, y aún no sonaba todo el día. Más bien, se trataba de ruidos de fondo, discusiones, sonidos de herramientas levantadas y colocadas, moviendo diversos materiales, etc. Los talleres tenían un patio afuera, es aquí donde se almacenaron las piezas terminadas, mientras esperaban sus ensamblajes.

Los talleres de Gaget

El taller de construcción. A la derecha vemos el montón de vigas que se usó para construir las formas sobre las cuales se colocaron las piezas, una vez que se trabajó.

El marco de Eiffel

Elección del arquitecto

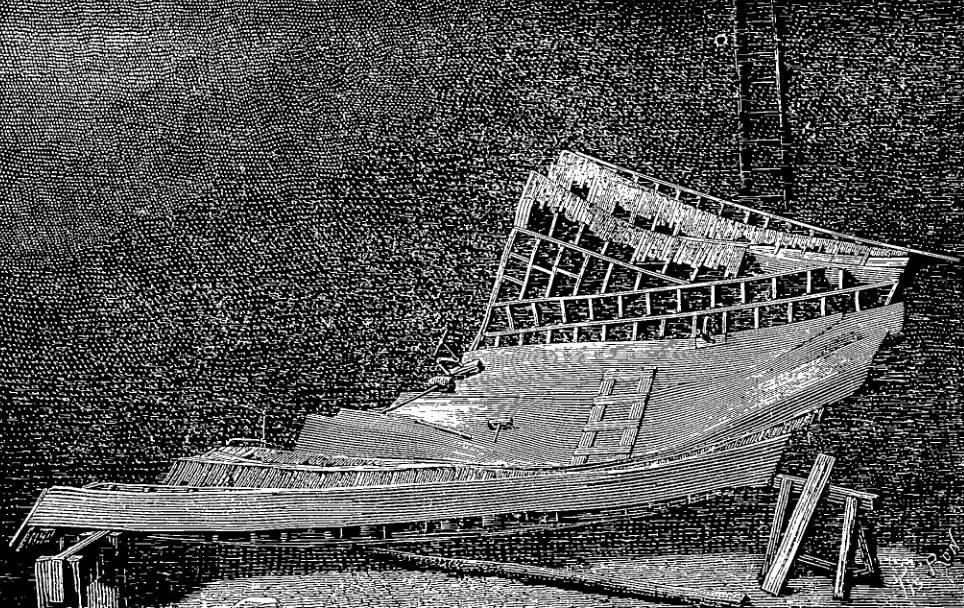

Cuando Gustave Eiffel tomó el relevo de Viollet-le-duc para el diseño del marco interno de la Estatua de la Libertad, decidió reemplazar el proyecto inicial de construir una torre central de mampostería en la que se arreglarían las vigas de metal. Por un conjunto del cual el ingeniero había realizado una especialidad: el hierro forjado. Eiffel había construido varias estructuras de hierro forjado durante la década anterior. Construyó según sus propios planes algunos pasillos de la estación de tren, incluido uno en la bodega Birrh de Thuir cerca de Perpignan, pero especialmente muchos puentes. Su ingenio demostró que tenía razón cuando abandonó las construcciones metálicas tradicionales hechas de vigas macizas muy sólidas, apoyadas por pilas centrales para una estructura metálica aireada muy ligera. Su truco Había dos Primero, construya puentes gigantescos de un solo tramo sin pilares centrales, transfiriendo fuerzas a pilas naturales. Luego, para usar rayos de luz, perforados con grandes agujeros triangulares a través de los cuales pasaba el viento sin poner en peligro el puente. Gracias a estas dos nociones de arquitectura, los puentes de Gustave Eiffel todavía están en pie, por ejemplo, el de Garabit, que pasa sobre el Truyère, en el macizo central. Estos procesos se utilizarán unos años más tarde para construir su famosa torre en el corazón de París, pero es exactamente el mismo estilo de construcción que se usó para la Estatua de la Libertad: haces de luz capaces de torcerse ligeramente, dependiendo de Vientos en lugar de vigas macizas y difíciles de implementar.

Si se adquirió el punto de partida de Eiffel, sigue siendo que tuvo que enfrentarse a algunas novedades en comparación con lo que sabía entonces: su estructura no era un fin en sí misma, ya que La futura Torre Eiffel, pero solo servía para soportar otra estructura metálica, las placas de cobre Bartholdi. El viento también era casi nulo dentro de la estatua cuando solía tenerlo en cuenta. Pero la estructura tenía que sostenerse incluso sin la cubierta de cobre, por ejemplo en el momento del montaje. Y luego, tal vez sea el más complejo, su estructura debería ser capaz de soportar otra estructura similar pero más pequeña: el marco del brazo, que se consideraría como una adición al marco inicial.

Elecciones tecnologicas

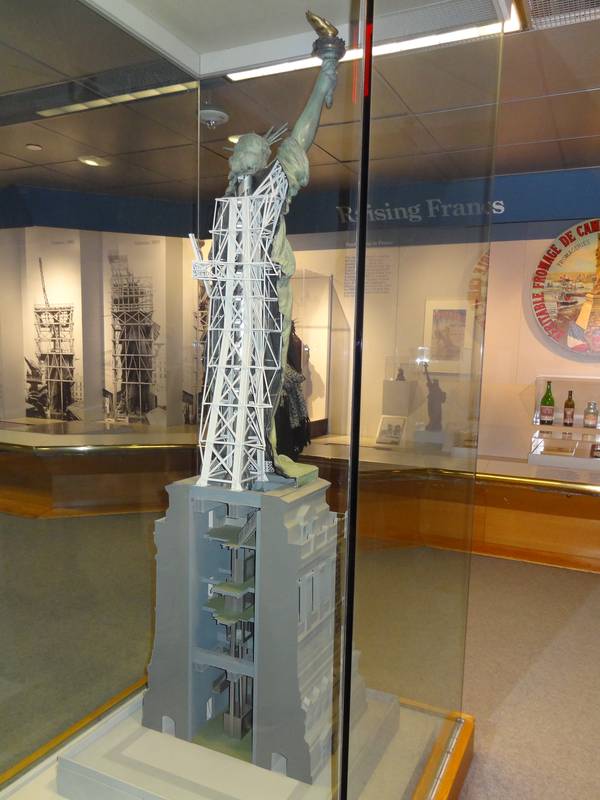

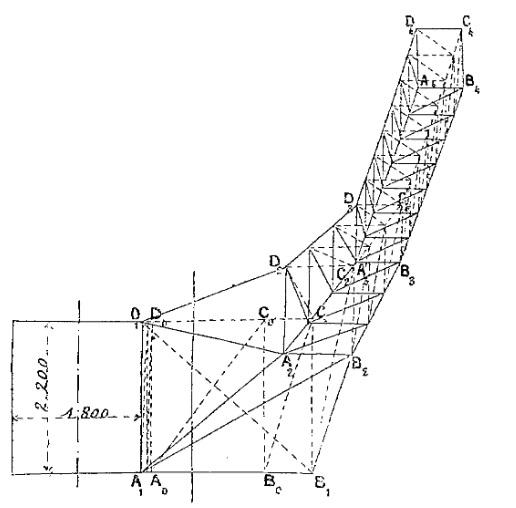

Modelo de la estructura

Desde el punto de vista de Eiffel, era bueno construir un marco alrededor de una torre central de hierro alrededor de la cual gira la escalera de caracol. Desde este pilón salen las vigas principales, horizontalmente, vigas que permiten unir otras vigas más ligeras. Al final de cada una de ellas, el ingeniero fijó piezas de hierro que podían deslizarse ligeramente sobre las vigas secundarias. Estas piezas fueron dotadas de cierta elasticidad, y es esta elasticidad la que le da a la Estatua de la Libertad la posibilidad de moverse ligeramente ante vientos fuertes. Hoy en día preferiríamos utilizar piezas de plástico. El sistema de anclaje de las placas de cobre en las vigas de hierro es probablemente el más difícil de lograr, técnicamente hablando.

La otra dificultad era el marco del brazo. Afortunadamente, Gustave Eiffel era un habitual en la construcción de puentes, por lo que ya había hecho adiciones que salían como una protuberancia de una estructura de hierro forjado. Aquí, elige arreglar un segundo marco más pequeño hecho esencialmente de vigas secundarias de varios tamaños, para adaptarse a la forma de las placas de cobre. El arqueo se dominó y, de repente, fue inútil agregar refuerzos debajo del brazo de la estatua, lo que habría arruinado la belleza del conjunto. La escalera de caracol, una vez en la cabecera de la estatua, continuó su camino hacia la antorcha. Estaba cerrado porque la plataforma, en la parte superior, era demasiado peligrosa.

Restricciones

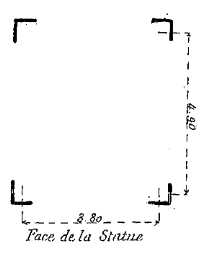

El marco de hierro, que sirve como punto de apoyo para toda la envoltura de cobre, forma una especie de pilón grande con cuatro puntos de unión a la base de mampostería que sostiene la estatua. Cada uno de estos puntos, con forma de patín, se sujeta mediante tres tornillos de cimentación, de 15 cm de diámetro, sellados a 15 metros de profundidad. La carcasa se conecta al pilón por medio de armaduras en hierros planos de 50 mm y 8 mm de espesor, que se colocan en la superficie interna del cobre para evitar la deformación. Estos marcos se unen mediante pernos, en sus puntos de intersección, y constituyen una red real que descansa directamente sobre el marco. Es necesario tener en cuenta la dilatación, que se produce de una manera importante e inevitable; pero esta acción es sin inconvenientes debido a la extrema elasticidad de la envoltura y los muchos fuelles de expansión proporcionados por las cortinas plisadas. Además, para que cada metal se expanda libremente, los marcos de hierro, en lugar de estar remachados a la estatua, simplemente se sostienen en fundas de cobre remachadas en el sobre.

Cálculo del marco de hierro

El texto a continuación es una reproducción de la revisión "El genio francés", fechada el 1 de agosto de 1883, en la que se publicó un artículo muy completo sobre la construcción de la Estatua de la Libertad. El autor es Charles Talandier, un ingeniero de Artes y Manufacturas.

El marco de hierro de la estatua debe poder soportar dos tipos de esfuerzo: la carga propiamente dicha y sus componentes, y las fuerzas horizontales ejercidas por el viento. Este es el problema particular de los faros metálicos, resuelto por el Sr. Eiffel en las condiciones especiales de dificultad, debido a la irregularidad de la forma y la construcción. El hierro, gracias a su elasticidad, su insensibilidad en relación con el frío y su capacidad para soportar la extensión y la compresión, generalmente se adopta ahora para este tipo de construcción. Una estructura de hierro bien construida, que forma un todo único y homogéneo, puede, como se muestra a continuación, someterse a las determinaciones de cálculo en cualquier caso, de modo que no queden efectos imprevistos. Eso será capaz de producir en él el huracán más violento. El hierro es sin duda superior, en este caso, al hierro fundido, que es mucho más pesado, sin flexibilidad y un montaje siempre difícil.

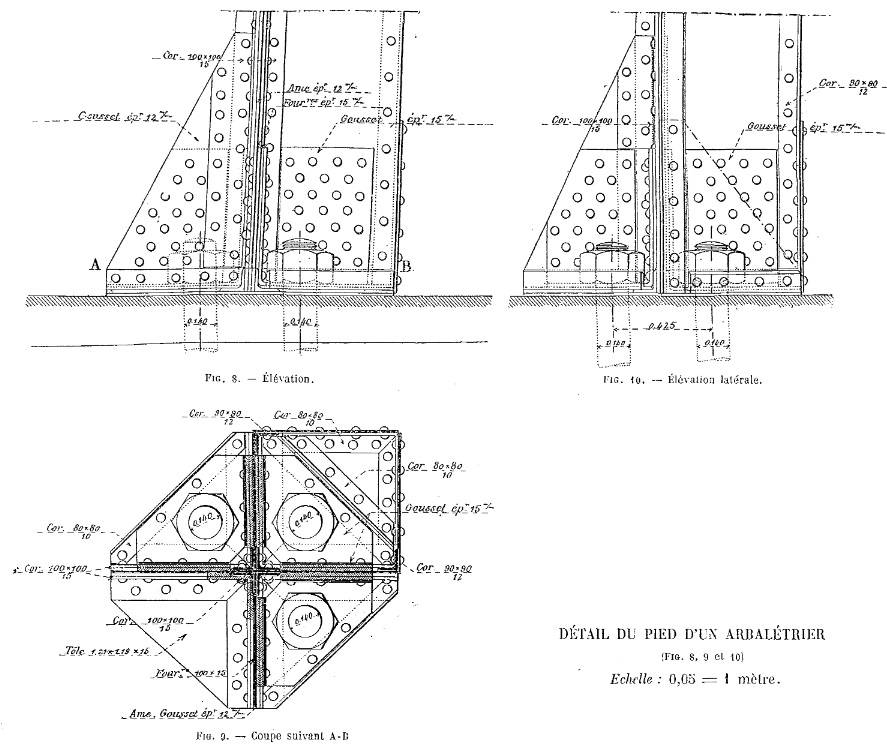

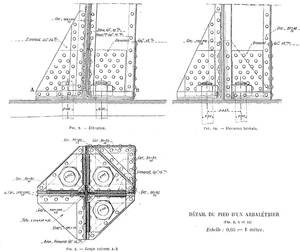

El marco de la estatua se formó como una pila, es decir, que consta de cuatro ballestas, formato de cuatro lados en el que están dispuestos espaciadores y una cruz reticular de San Andrés.

Mapa de ballesteros

En la extensión de las vigas hay varillas de unión que bajan hacia la mampostería y que están unidas a vigas que consisten en vigas. La longitud de las varillas de unión y las dimensiones de las bases se determinan de manera que interesen a un cubo de mampostería lo suficientemente grande como para evitar que se vuelque.

El cálculo del marco incluye:

Examinaremos, en un párrafo especial, el cálculo del brazo que soporta la antorcha y que está en voladizo sobre el conjunto en la parte superior.

Datos generales:

| Peso del marco | 120 000 Kg |

| Peso del sobre | 80 000 Kg |

| Cargo total | 200 000 Kg |

El espaciado de las vigas en la base es 3m80 en la cara de la estatua y 4m90 en las caras laterales. La carga máxima de viento, generalmente adoptada en el cálculo de viaductos, es de 270 Kg por metro cuadrado de superficie expuesta al viento; Es este valor el que se ha adoptado también en este caso.

Cálculo de ballesteros

El esfuerzo de las cargas sobre un ballestero es 200 000 / 4 = 50 000 Kg

Con respecto a las fuerzas del viento, hay tres casos a considerar:

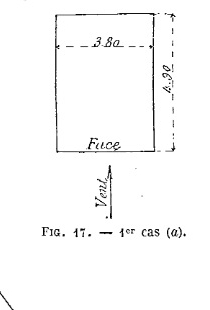

- Viento en la cara

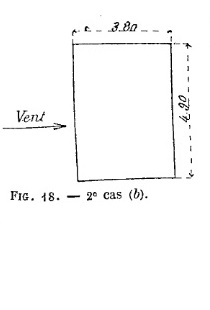

- Viento en el lado

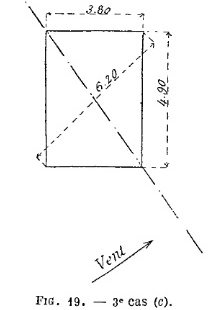

- Viento en ángulo

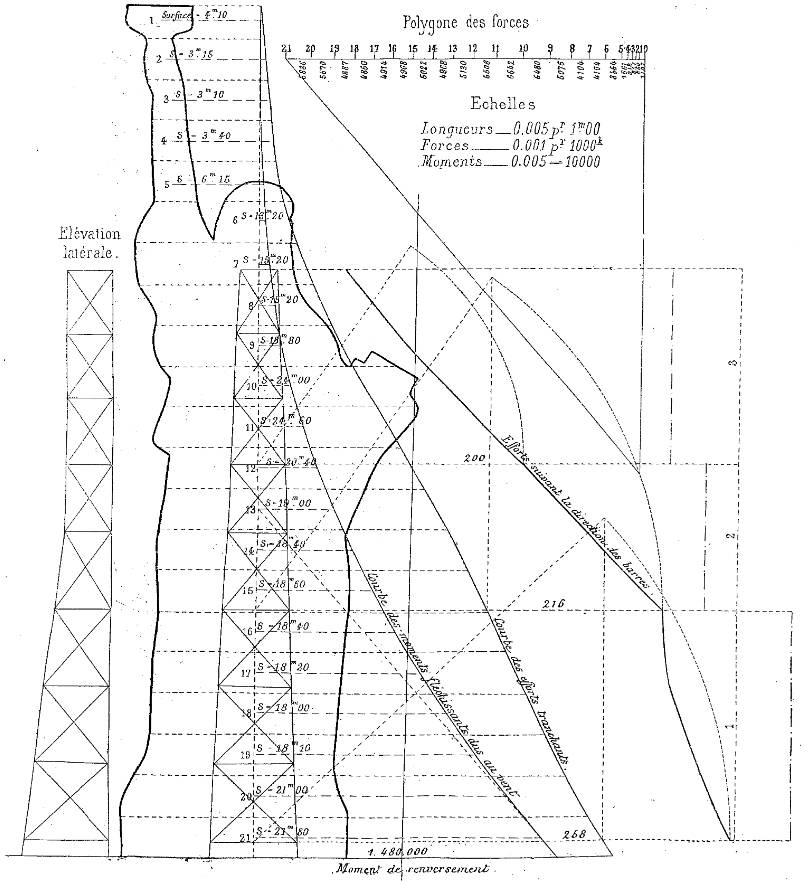

a. Este es el caso en el que la superficie presentada al viento, por la estatua, es la más grande. La fuerza del viento está determinada por la consideración de los momentos de flexión obtenidos multiplicando las fuerzas por su distancia al punto considerado y sumando estos productos. El tiempo suficiente cuando se realiza analíticamente, estas operaciones son muy rápidas cuando se usa el método gráfico. Eso es lo que se hizo en este caso.

Para este propósito, la proyección de la estatua en una escala de 1: 100 se determinó en un boceto y la superficie así obtenida se dividió en 21 elementos cuyas superficies se midieron exactamente. Al multiplicar el valor de estas superficies por 270 (coeficiente de presión del viento), obtenemos el valor de las fuerzas que actúan sobre cada uno de los elementos. La siguiente tabla resume los cálculos:

| Elemento | Euperficie | Esfuerzo (Kg) |

| 1 | 4.10 | 1107 |

| 2 | 3.15 | 850 |

| 3 | 3.10 | 837 |

| 4 | 3.40 | 918 |

| 5 | 6.15 | 1661 |

| 6 | 13.20 | 3564 |

| 7 | 15.20 | 4104 |

| 8 | 15.20 | 4104 |

| 9 | 18.80 | 5076 |

| 10 | 24.00 | 6480 |

| 11 | 24.60 | 6642 |

| 12 | 20.40 | 5508 |

| 13 | 19.00 | 5130 |

| 14 | 18.40 | 4968 |

| 15 | 18.60 | 5022 |

| 16 | 18.40 | 4968 |

| 17 | 18.20 | 4914 |

| 18 | 18.00 | 1860 |

| 19 | 18.10 | 4887 |

| 20 | 21.00 | 5670 |

| 21 | 21.80 | 5886 |

| Totales | 322.80 | 87156 |

Esta tabla permite construir de inmediato: el polígono de las fuerzas (ver más abajo), 2ª la curva de los momentos de flexión.

El momento máximo de flexión en la base es, en este primer caso (a):

Ma = 1 480 000

Al dividir este momento por la distancia correspondiente a las vigas, en la base, que es 4m90, obtenemos el esfuerzo de 2Pa en dos ballesteros:

2Pa = 1 480 000 / 4.90 = 300 000 Kg

y el esfuerzo Pa en un ballestero:

Pa = 300 000 / 2 = 150 000 Kg

En el segundo caso, el viento se encuentra con la estatua por el lado: la superficie afectada de la estatua y, en consecuencia, también el momento de flexión Mb en la base son aproximadamente 2/3 de los valores encontrados en el primer caso; tendremos:

Momento máximo de flexión : Mb = 1 480 000 x 2 / 3 = 980 000 Kg

Esfuerzo en un ballestero : Pb = 980 000 / (2 x 3.8) = 130 000 Kg

c. El viento golpea oblicuamente la superficie expuesta, que puede considerarse igual a 5/6 de la de la cara. Nosotros tenemos

Momento máximo de flexión : Mc = 1 480 000 x 5 / 6 = 1 233 000 Kg

Esfuerzo en un ballestero : Pc = 1 233 000 / 6.2 = 200 000 Kg

Es en este caso que el esfuerzo es máximo en un ballestero. Cabe señalar que, en la cara opuesta al viento, se agregan las fuerzas debidas a las cargas y al viento, mientras que, en el impacto directo del viento, se sustraen entre sí.

La fuerza de compresión máxima en un ballestero se obtiene sumando las fuerzas máximas encontradas previamente para las cargas y el viento. Su valor es:

Tc = 200 000 Kg + 50 000 Kg = 250 000 Kg

La fuerza de tracción máxima es la diferencia de las mismas cantidades:

Tc = 200 000Kg - 50 000Kg = 150 000 Kg

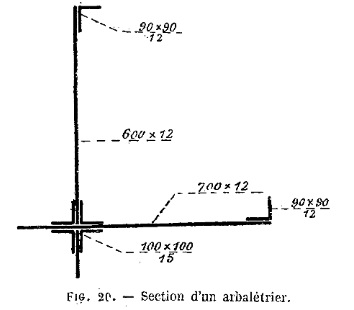

La sección de un ballestero es constante hasta arriba; se compone de la siguiente manera:

- 1 alma 700 x 12 8400mm2

- 1 alma 600 x 12 7200mm2

- 4 soportes 100 x 100 x 15 11 100mm2

- 2 soportes 90 x 90 x 12 4032mm2

Area total de seccion 30 732mm2

Los coeficientes máximos de trabajo serán:

- a la compresión : R = 250 000 / 30732 = 8.1Kg por mm2

- a la tensión : R = 150 000 / 30732 = 4.8Kg por mm2

Cálculo de enrejado

Las barras de la celosía tienen que soportar fuerzas agudas; tienen la misma composición en las cuatro caras; por lo tanto, se darán los máximos esfuerzos para el caso en que el viento golpee la estatua desde el frente. Así es como se determinan: La curva de las fuerzas de corte obtenidas al sumar, para cada punto, todas las fuerzas que actúan sobre este punto, se traza en el bosquejo. Estas fuerzas se proyectan luego en la dirección de las barras y se obtiene una segunda curva que da las fuerzas en las barras. Finalmente, al llevar los esfuerzos a los que las barras pueden resistir mientras trabajan a 6 kg, se obtiene la línea en la escalera del boceto, lo que limita los esfuerzos. El esquema muestra que en cualquier punto la sección de las barras de la celosía es suficiente.

Poligono de fuerzas

En la siguiente tabla se resumen: el número de barras, la fuerza total en las barras, la fuerza de una barra, la sección de cada barra en mm2, el coeficiente de trabajo por mm2

| N° | Esfuerzo total | Esfuerzo | Sección | Coeficiente |

| 1 | 114 000 | 28 500 | 5208 | 5.47 Kg |

| 2 | 98 500 | 24 625 | 4512 | 5.50 Kg |

| 3 | 75 000 | 18 750 | 4032 | 4.65 Kg |

Cálculo de amarres

Las barras de sujeción del bastidor en la mampostería deberán soportar una tensión de tracción igual a la que se desarrolla en la parte inferior de una ballesta, o 150 000 kg. Cada ballesta está amarrada por tres barras de unión de 120 mm de diámetro y 11.310 mm de sección. El coeficiente de trabajo de estos tirantes será por lo tanto:

R = 150 000 / (3 x 11 310) = 4.4Kg / mm2

El cubo de mampostería que estará interesado en los tirantes de cada viga lo hará, contando la mampostería a 2500 Kg por metro cúbico, de:

150 000 / 2 500 = 60 m2

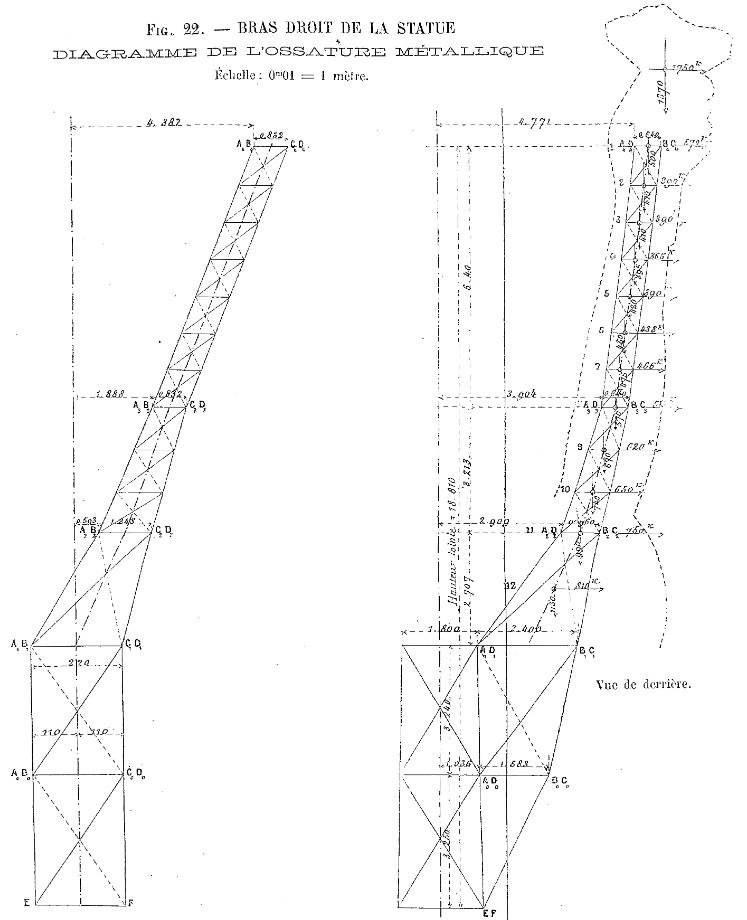

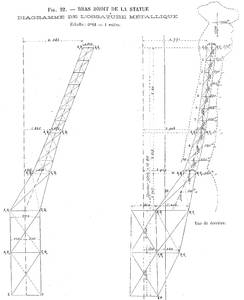

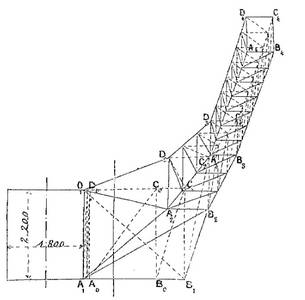

Cálculo del brazo de fuerza derecho

El cálculo del brazo cantilever es muy delicado. Su estructura metálica consta de cuatro postes, línea discontinua, interconectados por crucetas horizontales y ángulos diagonales. Los travesaños horizontales dividen el marco en secciones cuyas bases son rectángulos que tienen lados paralelos entre sí y también paralelos a las caras de la pila principal. Las caras exteriores de cada sección tienen la forma de un trapecio, una de cuyas diagonales está ocupada por una barra de enrejado. Este marco se fija, en el lado derecho de la pila principal, en seis puntos de los ballesteros de esta cara. Su altura es de 18m77, medida desde el accesorio inferior al plano superior. Puede que tenga que soportar, como el resto de la construcción, dos tipos de esfuerzos diferentes:

- Peso propio

- El esfuerzo del viento

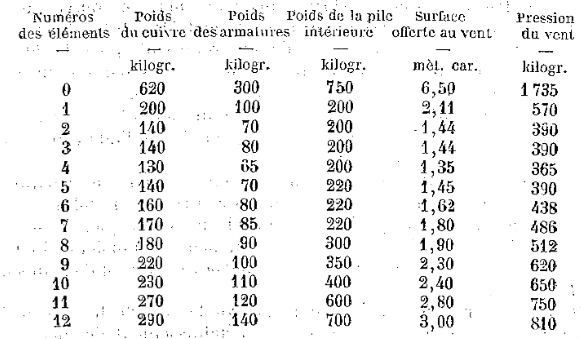

El brazo se descompuso para cada cálculo en 12 elementos; el centro de gravedad de cada uno de ellos, es decir, el punto de aplicación de la fuerza que actúa sobre estos elementos, se suponía que estaba situado en el eje del marco de metal. La siguiente tabla resume este cálculo, siempre en la hipótesis de una fuerza del viento igual a 270Kg.

La resultante de las fuerzas externas, en cualquier sección del brazo, podría determinarse por medio de dos polígonos funiculares, fáciles de construir, cada uno de los cuales proporciona una coordenada del punto de aplicación de la resultante. La distribución de las fuerzas en las distintas barras del marco se realizó siguiendo un método gráfico de descomposición de las fuerzas. Esta descomposición se realizó en tres planos de proyección, para obtener para cada barra tres componentes de la fuerza que actúan en su dirección.

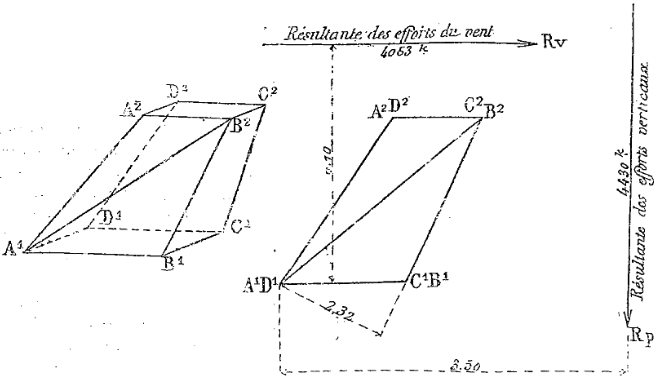

El marco del brazo

El marco del brazo

Bastaba, para asegurar la estabilidad de la construcción, buscar los esfuerzos actuando:

1: en las seis barras intersecadas por un primer plano del plano A3 B3 C3 D3 (plano superior)

2: En las seis barras intersecadas por un primer plano del plano A1 B1 C1 D1 (plano inferior)

La determinación gráfica de los esfuerzos llevó a adoptar las siguientes dimensiones:

Los miembros de ballesta de la estructura tienen, entre los puntos de unión en la pila principal y el plano A2 B2, C2 D2, una sección formada por dos ángulos de 100 x 100 x 15 y una suela de 100 x 10. La superficie de Esta sección es de 6550 mm2. Entre los planos A2 B2, C2 D2 y A3 B3 C3 D3, la sección está formada por dos ángulos de 100 x 100 x 15; la superficie es 5 550 mm2 Sobre el plano A3 B3 C3 D3 hasta el elemento 5, por dos ángulos de 100 x 100 x 12 cuya superficie es 4,512 mm2. Desde el elemento 5 hasta la parte superior (plano A4 B4 C4 D4) con un ángulo de 100 x 100 x 10 cuya superficie es 2 256 mm2. Verificaremos mediante un método analítico las dimensiones de los dos ballesteros. Para ello asumiremos que el viento actúa en paralelo a la proyección vertical del brazo.

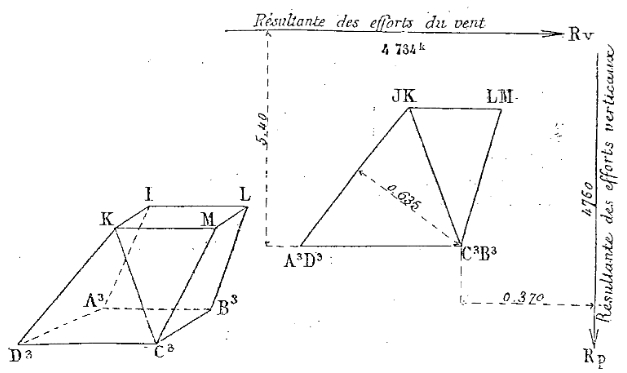

Considere una sección del brazo entre el elemento 7 y el elemento 8, es decir, sobre el plano A3 B3 C3 D3. La suma de las cargas permanentes de los elementos de 0 a 7 es igual a 4760 Kg. La suma de las fuerzas del viento que actúa sobre los mismos elementos es de 4764 Kg. Determine el esfuerzo en el ballestero D3K. Para eso, tomemos los momentos estáticos de las fuerzas externas con respecto al punto C3: El momento de la fuerza X que actúa en D3K tendrá que ser igual a la suma de los otros momentos. Nosotros tenemos

X x 0.635 = Rp x 0.370 + Rv x 5.40

Ahora, por una cara, podemos admitir Rp = 1/2 x 4760 = 2380 Kg et Rv = 1/2 x 4764 = 2382 Kg

por lo tanto :

X = 21 500

Esta fuerza está en el plano vertical y, para tenerla en la dirección del ballestero, la multiplicaremos por 10/9, proporción de la longitud real de D3K a la longitud de su proyección. La fuerza que actúa en D3K será por lo tanto:

21500 x 10 / 9 = 24 000

O, por milímetro cuadrado de la sección admitida:

R = 24 000 / 4512 = 5,3Kg

Las descomposiciones gráficas, para una dirección del viento perpendicular a B3 D3, dieron para los otros dos ballesteros:

En A3I un esfuerzo de 31 090 Kg

En C3M un esfuerzo de 33 470 Kg

Lo que da por estos dos ballesteros, por milímetro cuadrado de sección:

En A3I un esfuerzo R = 6.85 Kg

En C3M un esfuerzo R = 7.40 Kg

Considere ahora una sección del brazo entre A1 B1 C1 D1 y A2 B2 C2 D2: La fuerza externa debida al peso propio es de 8860 Kg, la carga de viento es de 8106 Kg. Determinaremos el esfuerzo en la ballesta B1B2 como Previamente, tomando los momentos con respecto a A1. Se tiene :

X x 2.32 = Rp x 3.50 + Rv x 8.10

Tomando Rp = 4430 Kg y Rv = 4053 Kg, encontramos:

En el plano vertical, X = 21,000 Kg y en la dirección B1 B2: 21,000 x 3.76 / 2.75 = 29,000 Kg.

O, para el coeficiente de trabajo: R = 29 000/6550 = 4.5 Kg

Del examen anterior se deduce que las secciones de las vigas no funcionan en un coeficiente superior a 8 kg. Además, en las secciones de las barras horizontales y diagonales, el coeficiente no alcanza este límite. En resumen, este marco de hierro puede considerarse como establecido en las mejores condiciones de resistencia y estabilidad.

Ver también: Historia de la Estatua de la Libertad

Construcción de pedestal

La base fue construida entre 1883 y 1886 en Bedloe Island, Nueva-York. Este es un proyecto gigantesco dirigido por el arquitecto Morris Hunt y el ingeniero civil Stone. Aquí se explica la explicación del sótano, su descripción y su historia, en particular la de su construcción.